Tahribatsız Muayene Hizmetlerimiz

Odamız, Tahribatsız Muayene konusunda Türk Akreditasyon Kurumu(TÜRKAK) tarafından A Tipi Muayene Kuruluşu olarak akredite edilmiştir. Akreditasyon kapsamında tahribatsız muayene alanında Seviye II ve Seviye III personelleri ile hizmet vermektedir. Odamızın aktif olarak gerçekleştirdiği tahribatsız muayene yöntemleri ise şunlardır;

- Gözle Muayene(VT)

- Manyetik parçacık Muayene(MT)

- Penetrant Muayenesi(PT)

- Ultrasonik Muayene(UT)

- Radyografik Muayene(RT)

Tahribatsız Muayene Nedir?

Tahribatsız muayene (NDT-Non Destructive Testing), inceleme yapılacak olan malzeme ya da parçanın bütünlüğüne zarar vermeden yapılan muayene türüdür. Tahribatsız muayene, kalite kontrolün en önemli bölümü olup, üretimin tamamlayıcı son kısmıdır. Tahribatsız muayene yöntemi ile malzemeler üretim sırasında veya belli bir süre kullandıktan sonra örneğin, korozyon veya aşınma gibi nedenlerden dolayı oluşan çatlak, içyapıda meydana gelen boşluk, kesit azalması vb. hataların tespiti gerçekleştirilir. Bu işlemlerde, malzemelerden numune almaya gerek yoktur. Testler, doğrudan parça üzerinde yapılır.

Gözle Muayene Nedir?

Çıplak gözle yapılan muayenedir. Bir ürünün yüzeyindeki süreksizlikler, yapısal bozukluklar, yüzey durumu gibi kaliteyi etkileyen parametrelerin, optik bir yardımcı (büyüteç gibi) kullanarak veya kullanmaksızın muayene edilmesidir.

Gözle muayene çok basit bir metot olarak görünse de, kendine özgü incelikleri vardır. Gözle muayene, tahribatsız muayenenin ilk basamağıdır ve genellikle bir başka tahribatsız muayene metodunun uygulanmasından önce, yapılması gereken bir çalışmadır. Diğer tahribatsız muayene yöntemleri için hazırlanmış uygulama standartlarında da, öncelikle gözle muayene yapılması ve bulguların kaydedilmesi istenir. Metalik veya metalik olmayan bütün malzemelere uygulanabilir.

Gözle muayene yöntemiyle belirlenebilen hatalar;

Çatlaklar,

Görülebilir gözenekler,

Görülebilir katı çökeltiler,

Birleştirme hataları,

Yetersiz kaynak nüfuziyeti,

Çentikler,

Krater çatlakları,

Dikiş yükseltileri,

Yanarak delinme, yanma oluğu,

Eriyerek yapılmış sıçrantılar.

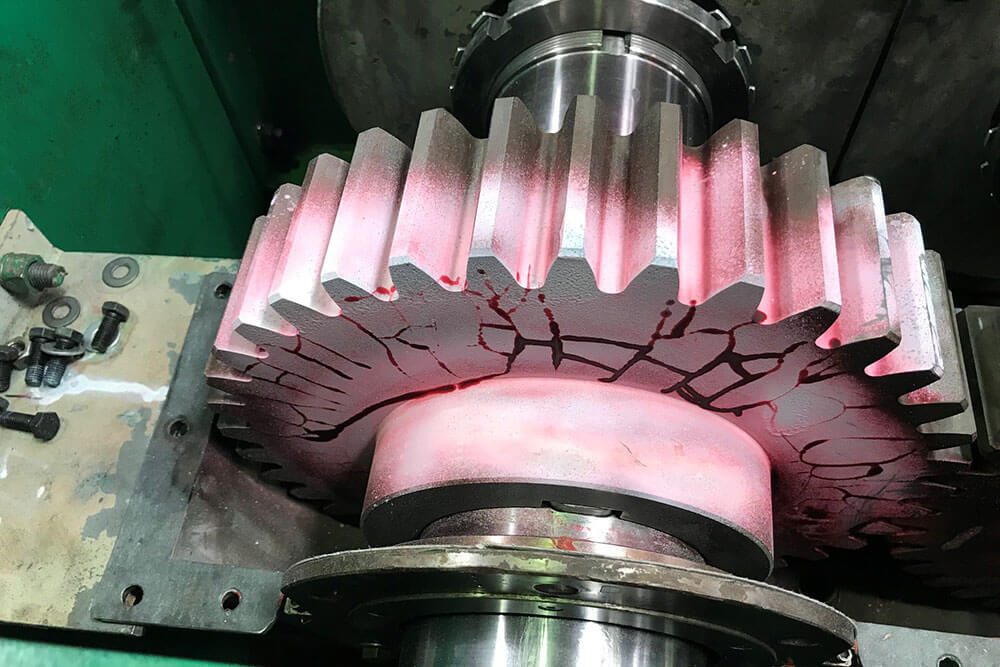

Penetrant Muayenesi Nedir?

Yüzey hatalarının tespiti için kullanılan bir muayene metodudur. Tespit edilmek istenilen hataların, muayene işlemi uygulanan yüzeye açık olması gerekir. Bu nedenle yüzey altında kalan veya herhangi bir nedenle yüzeyle bağlantısı kesilmiş bulunan hatalar, bu metotla tespit edilemez. Metalik veya metalik olmayan bütün malzemelerde, aşırı gözenekli olmamaları koşulu ile beklenen yüzey hatalarının tespiti için kullanılabilir.

Muayene yüzeyine açık süreksizlikler içine, kapiler etki ile nüfuz etmiş olan penetrant sıvısı geliştirici tarafından tekrar yüzeye çekilerek, süreksizlik belirtileri elde edilir. Süreksizlikler; çatlaksa çizgisel belirtiler, gözenekse yuvarlak belirtiler elde edilir. Metalik veya metalik olmayan bütün malzemelerde beklenen yüzey hatalarının tespiti için kullanılabilir.

Penetrant muayenesinde, yüzey temizliği büyük önem taşımaktadır. Yüzey temizliğinin uygun yapılmamış olması, sonucu doğrudan olumsuz etkiler. Muayene sonrasında ilave olarak bir son temizlik işlemi gerekebilir.

Penetrant muayenesiyle belirlenebilen hatalar;

Süreksizlikler,

Görülebilir gözenekler,

Birleşme hataları,

Yetersiz kaynak nüfuziyeti,

Yanma oluğudur.

Manyetik Parçacıkla Muayene Nedir?

Manyetik parçacık yöntemi, yüzey ve yüzeye yakın hataların tespitinde ve yerlerinin belirlenmesi işleminde kullanılmaktadır. Oldukça basit, hızlı ve düşük maliyetle uygulanabilirliği nedeniyle ferromanyetik malzemelere uygulanır ve oldukça geniş bir kullanıma sahiptir. Bu yöntemde yüzey hatalarının belirlenebilmesi, hatanın boyutuna ve yüzeye yakınlığına bağlı olup sadece ferromanyetik yani mıknatıslanabilen malzemelere uygulanır. Yöntemin temeli incelenen malzemenin manyetikleştirilmesi esasına dayanmaktadır. Manyetikleştirme işlemi, parçadan elektrik akımı veya doğrudan manyetik akı geçilerek gerçekleştirilir. Ferromanyetik malzemeler, bu manyetik akıya hiç bir direnç göstermezler, aksine bu manyetik akının geçmesine katkıda bulunurlar. Eğer manyetik alan içerisinde hata varsa, hatadaki boşluk alan çizgilerini engelleyecek ve saptıracaktır. Bu durum hata üzerinde yoğun bir kaçak akım oluşturur ve kaçak akımın büyüklüğü, hatanın boyutu ile doğru orantılıdır.

Bünyesinde hata bulunan bir malzeme yüzeyine, manyetik alan uygulanması halinde, yüzeye ferromanyetik tozlar serpilirse, bu tozlar hataların bulunduğu bölgelerde toplanırlar. Böylece, mevcut süreksizliklerin yerleri tespit edilmiş olur.

Ferromanyetik bütün malzemelere uygulanabilirken; ferromanyetik olmayan malzemelere bu yöntem kullanılamaz. Hata uygulanan manyetik alan yönüne uygun açıda konumlanmamış durumda ise belirlenemeyebilir. Büyük parçalar için çok yüksek mıknatıslanma akımları gerekebilir. Muayene yüzeyinin çok pürüzlü olması, sonucu olumsuz etkiler. Yüzeysel hataların tespit edilebilmesi için malzeme yüzeyinin temiz olması gerekir, muayene yüzeyinde boya veya kaplama varsa bunun kalınlığı muayene sonucunu doğrudan etkiler.

Manyetik parçacıkla muayene yönteminde belirlenebilen hatalar

Akım yönüne paralel ya da manyetik alana dik, yüzeyde veya yüzeyin en fazla 40mm altındaki

Çatlaklar,

Gözenekler,

Çentikler,

Yetersiz kaynak nüfuziyeti,

Yanma oluğu bu yöntemle belirlenebilir.

Ultrasonik Muayene Nedir?

Bu tahribatsız muayene yöntemi, incelenecek malzemedeki süreksizlikleri tespit edebilmek için, muayene probu tarafından üretilen, yüksek frekanstaki (0,1-20 MHZ) ses üstü dalgalarının, test malzemesi içerisinde yayılması ve bir süreksizliğe çarptıktan sonra tekrar proba yansıması ve böylece prob tarafından algılanması temeline dayanmaktadır. Prob tarafından algılanan dalgalar elektrik sinyallerine dönüştürülür ve katot ışınları tüpü ekranında, malzeme içyapısının habercisi olan yankılar (ekolar) şeklinde görülür. Ekran üzerinde gözlenen ekoların konumları ve genlikleri, süreksizliğin bulunduğu yer ve boyutları hakkında bilgi verir. Tüm döküm, dövme ve kaynak dikişlerinde tüm malzemelerde güvenle kullanılabilir.

Ultrasonik muayene yönteminde kontrolü yapılabilen kaynak dikişleri

Alın kaynakları

Bindirme, birleştirme kaynakları

Kaynaklanmış T birleştirmeleri

Boruların T birleştirmeleri

Köşe kaynakları (iyi sonuç vermez)

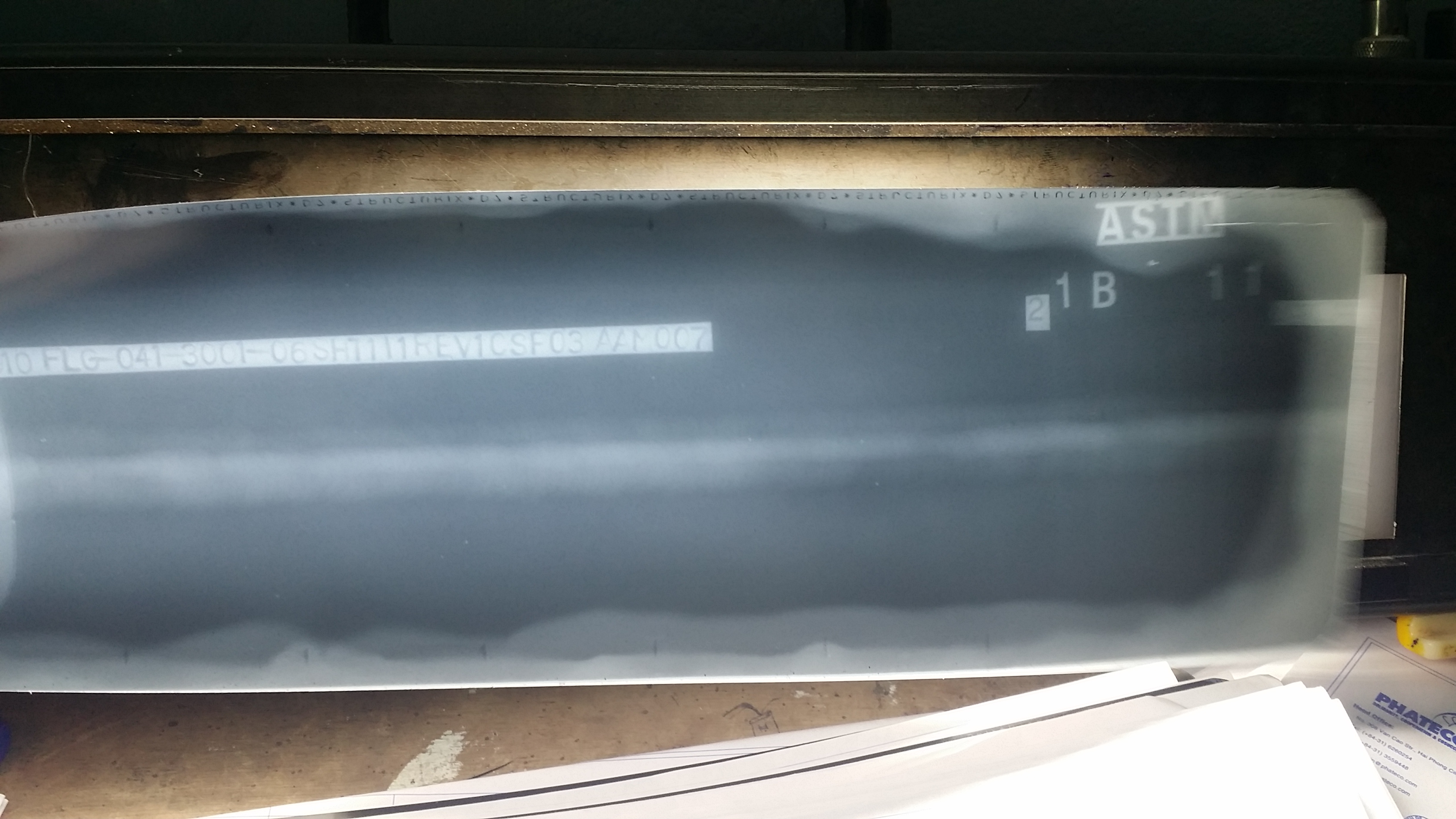

Radyografik Muayene Nedir?

Radyografik Muayene (RT) veya endüstriyel röntgen gizli kusurları bulmak için malzemeye kısa dalga boyu elektromanyetik radyasyon (yüksek enerjili fotonlar) uygulanmasıdır. Genel olarak çeşitli hacimsel hataların bulunması için uygulanan bir yöntemdir.

Bir X ışını makinesi veya İzotop (IR-192, Co-60 ya da nadir durumlarda Cs-137) radyoaktif kaynak olarak kullanılabilir. Fotonlar yerine nötronların kullanıldığı Nötron radyolojik test (NR) olarak adlandırılan bir radyolojik test türü de vardır. Çünkü nötronlar kurşun ve çelikten kolaylıkla geçebilir ama plastik, su ve yağ tarafından durdurulur. X ışınları sayesinde farklı detaylar gözlemlenebilir.

Konu ile ilgili daha detaylı bilgi almak için Periyodik Kontrol Birimimize ulaşabilirsiniz.

Makina Mühendisleri Odası Ankara Şubesi Teknik Hizmetler-Periyodik Kontrol Birimi

Tel: 0312 386 20 82 Mail: teknik-ankara [at] mmo.org.tr